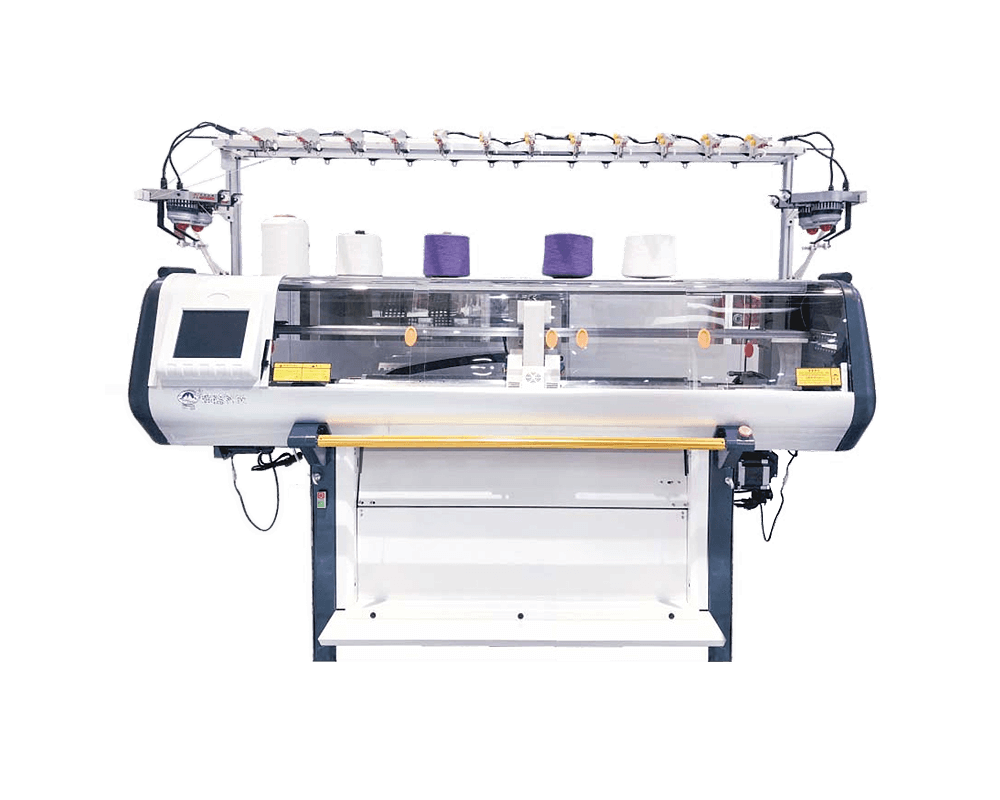

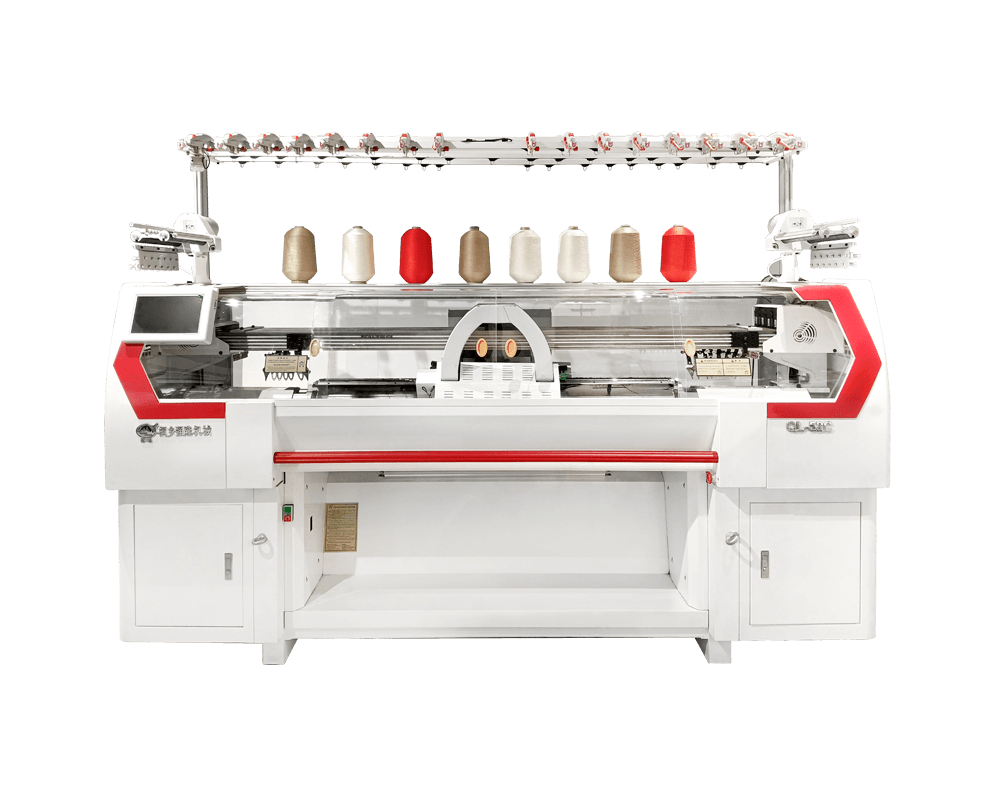

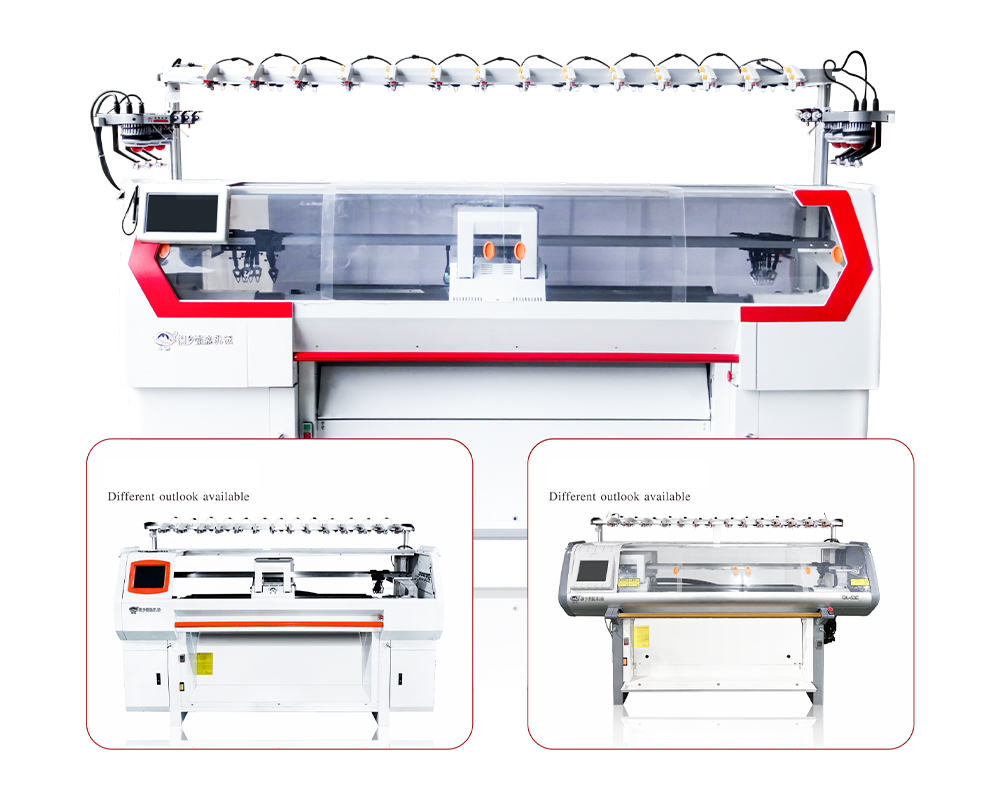

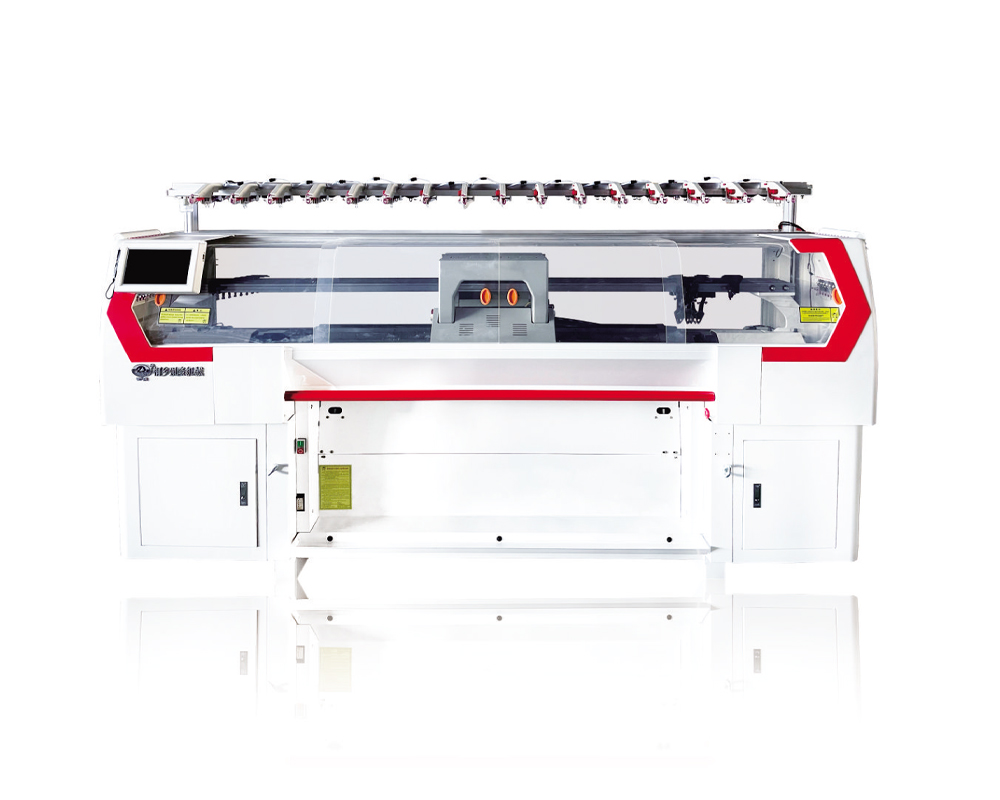

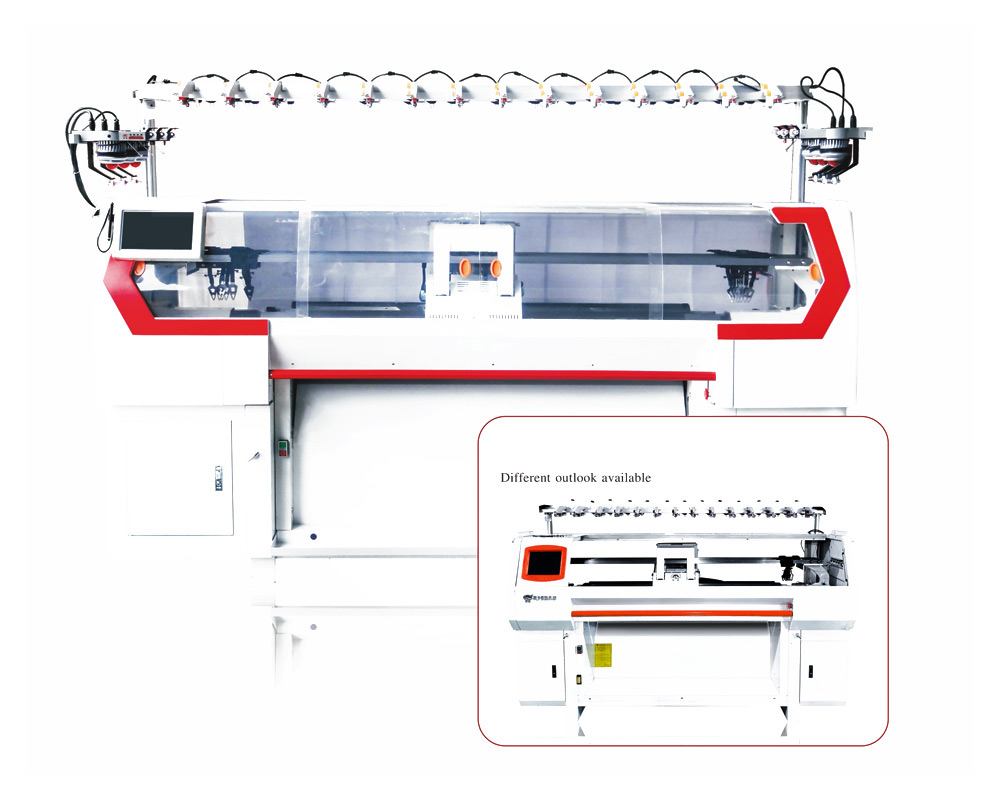

Tongxiang Qianglong Machinery Co., Ltd. berteknologi tinggi Cina grosir produsen mesin rajut datar terkomputerisasi, khusus dalam merancang, mengembangkan, dan memproduksi Mesin Rajut ..

Dalam beberapa tahun terakhir, industri alas kaki telah mengalami transformasi yang tenang namun kuat. Inti dari revolusi ini adalah sebuah inovasi luar biasa — mesin rajut bagian atas sepatu 3D. Menggabungkan teknik presisi, teknologi digital, dan keahlian tekstil, mesin ini mengubah cara sepatu dirancang, diproduksi, dan dipakai. Namun apa yang membuat teknologi ini begitu istimewa? Bagaimana cara hal ini membentuk kembali lanskap alas kaki global? Mari jelajahi kebangkitan, mekanisme, dan dampak mesin rajut bagian atas sepatu 3D.

1. SEBUAHpa Itu Mesin Rajut Bagian Atas Sepatu 3D?

A Mesin rajut bagian atas sepatu 3D adalah sistem rajutan terkomputerisasi canggih yang dirancang untuk menghasilkan bagian atas sepatu yang terbuat dari bahan yang mulus dan pas. Daripada memotong dan menjahit beberapa lapisan tekstil atau kulit, mesin ini merajut seluruh struktur atas menjadi satu bagian, mengikuti pola desain digital.

Teknologi ini berasal dari mesin rajut datar yang digunakan dalam produksi pakaian namun telah diadaptasi untuk alas kaki dengan peningkatan presisi dan keserbagunaan. Hal ini memungkinkan integrasi berbagai jenis benang, kepadatan, dan tekstur dalam satu proses, memungkinkan desainer untuk menciptakan bagian atas sepatu yang sangat disesuaikan.

Sederhananya, ini adalah mesin tenun digital yang “mencetak” struktur kain sepatu, lapis demi lapis, menggunakan benang sebagai pengganti tinta.

2. Bagaimana Cara Kerjanya?

Prinsip kerja mesin rajut bagian atas sepatu 3D melibatkan desain berbantuan komputer (CAD) dan teknologi rajutan otomatis. Prosesnya mencakup langkah-langkah berikut:

- Pembuatan Desain Digital: Desainer menggunakan perangkat lunak CAD khusus untuk membuat model 3D bagian atas sepatu. Polanya mencakup zona untuk fleksibilitas, sirkulasi udara, dan dukungan.

- Pemilihan Bahan: Jenis benang seperti poliester, nilon, katun, spandeks, atau serat daur ulang dipilih tergantung pada kebutuhan kinerja.

- Pemrograman dan Simulasi: Desain digital diubah menjadi instruksi merajut dan disimulasikan untuk pengujian di layar sebelum produksi.

- Rajutan Otomatis: Beberapa jarum dan pengumpan benang pada mesin bekerja secara bersamaan untuk merajut bagian atas dalam satu proses berkelanjutan. Ia bahkan dapat mengintegrasikan zona mesh, padding, dan logo langsung ke dalam kain.

- Finishing: Setelah dirajut, bagian atas diberi heat-set atau dibentuk, kemudian ditempelkan pada midsole dan outsole untuk melengkapi sepatu.

Proses yang mulus ini meminimalkan tenaga kerja manusia, mengurangi limbah material, dan memastikan kualitas yang konsisten — semuanya merupakan faktor utama bagi merek alas kaki modern.

3. Keunggulan Bagian Atas Sepatu Rajutan 3D

Mesin rajut bagian atas sepatu 3D menawarkan sejumlah keunggulan dibandingkan metode pembuatan sepatu tradisional.

A. Kenyamanan Tanpa Batas

Bagian atas tradisional sering kali terdiri dari beberapa panel yang dijahit yang dapat menyebabkan ketidaknyamanan atau lecet. Sebaliknya, bagian atas rajutan mulus dan elastis, melingkari kaki seperti kaus kaki. Hal ini memastikan kecocokan, kenyamanan, dan sirkulasi udara yang lebih baik.

B. Ringan dan Fleksibel

Karena bagian atas rajutan menggunakan benang halus dan konstruksi presisi, sepatu yang dihasilkan sangat ringan dan fleksibel — ideal untuk sepatu lari, sepatu kasual, dan alas kaki performa.

C. Mengurangi Limbah

Dalam produksi potong-dan-jahit tradisional, hingga 30% material dapat dibuang. Rajutan 3D menggunakan benang secara efisien, menghasilkan limbah minimal dan mendukung manufaktur berkelanjutan.

D. Kebebasan Desain

Desainer dapat mengintegrasikan tekstur, zona ventilasi, dan pola warna langsung ke dalam struktur rajutan. Hal ini memungkinkan kreativitas tanpa batas tanpa memerlukan bordir, pencetakan, atau pelapis.

e. Produksi Lebih Cepat

Karena mesin ini mengotomatiskan beberapa langkah, mulai dari desain hingga rajutan, waktu produksi berkurang secara signifikan. Hal ini mendukung manufaktur berdasarkan permintaan dan respons cepat terhadap tren mode.

F. Keberlanjutan dan Efisiensi

Rajutan 3D sejalan dengan tren global menuju produksi ramah lingkungan dengan mengurangi konsumsi energi, limbah, dan kebutuhan akan perekat atau bahan tambahan.

4. Aplikasi di Industri Alas Kaki

Mesin rajut bagian atas sepatu 3D telah digunakan secara luas di berbagai segmen alas kaki:

- Sepatu Atletik: Merek olahraga seperti Nike dan Adidas menggunakan teknologi rajutan 3D untuk menghasilkan sepatu bagian atas yang berorientasi pada performa seperti Nike Flyknit dan Adidas Primeknit.

- Sepatu Kasual dan Fashion: Merek gaya hidup menggunakan bagian atas rajutan untuk kenyamanan dan estetika modern.

- Sepatu Kerja dan Keselamatan: Produsen mengintegrasikan benang yang diperkuat atau serat komposit untuk daya tahan dan perlindungan.

- Alas Kaki Anak-Anak dan Ortopedi: Bagian atas rajutan menawarkan fleksibilitas, membuatnya cocok untuk disesuaikan dengan kebutuhan dan desain yang berorientasi pada kesehatan.

Kemampuan beradaptasi teknologi ini berarti dapat melayani produksi massal serta pasar alas kaki khusus yang disesuaikan dengan kebutuhan.

5. Teknologi di Balik Mesin

Mesin rajut bagian atas sepatu 3D memadukan presisi mekanis dengan kecerdasan digital. Biasanya mencakup:

- Sistem Kontrol Terkomputerisasi: Mengelola pola rajutan dan penyesuaian tegangan.

- Tempat Tidur Multi-Jarum: Memungkinkan struktur 3D yang kompleks dan pola yang mulus.

- Pengumpan Benang Otomatis: Menangani banyak benang dan warna secara bersamaan.

- Sensor dan Deteksi Kesalahan: Pastikan konsistensi dan kurangi cacat.

- Antarmuka Layar Sentuh: Memungkinkan pengoperasian yang mudah dan modifikasi desain waktu nyata.

Produsen mesin terkemuka — seperti Stoll (Jerman), Shima Seiki (Jepang), dan Santoni (Italia) — terus meningkatkan efisiensi, kecepatan, dan integrasi mesin dengan sistem manufaktur cerdas (Industri 4.0).

6. Bangkitnya Kustomisasi Digital

Salah satu aspek paling menarik dari rajutan bagian atas sepatu 3D adalah kemampuannya untuk memungkinkan produksi yang dipersonalisasi. Konsumen kini dapat merancang skema warna, logo, dan spesifikasi pakaian mereka sendiri secara online, yang kemudian diterjemahkan langsung ke dalam instruksi merajut mesin.

Artinya, alih-alih memproduksi ribuan sepatu yang identik, merek dapat memproduksi sepatu yang unik secara efisien — sebuah tren yang sangat sesuai dengan permintaan modern akan individualitas dan fast fashion.

7. Keberlanjutan: Keunggulan Ramah Lingkungan

Keberlanjutan telah menjadi kekuatan pendorong di balik penerapan teknologi rajutan bagian atas sepatu 3D. Proses ini mendukung praktik ramah lingkungan dalam beberapa cara:

- Efisiensi Bahan: Mengurangi limbah pemotongan dan sisa benang.

- Benang Daur Ulang: Dapat menggunakan serat ramah lingkungan atau daur ulang dari botol PET.

- Lebih Sedikit Lem dan Bahan Kimia: Desain yang mulus menghilangkan banyak perekat, sehingga mengurangi emisi beracun.

- Penggunaan Energi Lebih Rendah: Otomatisasi digital mempersingkat waktu produksi dan menghemat listrik.

Bagi merek yang ingin mencapai tujuan keberlanjutan, teknologi ini memberikan solusi nyata untuk menyeimbangkan profitabilitas dan tanggung jawab terhadap lingkungan.

8. Dampak Ekonomi dan Sosial

Selain manfaat lingkungan, mesin rajut bagian atas sepatu 3D juga mempengaruhi rantai pasokan alas kaki global.

- Otomatisasi dan Tenaga Kerja: Otomatisasi mengurangi ketergantungan pada jahitan manual, yang menurunkan biaya namun juga mengubah struktur pekerjaan di wilayah pembuatan sepatu tradisional.

- Produksi Lokal: Karena alat beratnya ringkas dan efisien, produksi dapat beralih mendekati pasar akhir, sehingga mengurangi biaya transportasi dan emisi.

- Peluang Inovasi: Merek skala kecil dan menengah kini dapat memasuki pasar tanpa infrastruktur manufaktur yang besar.

Demokratisasi produksi ini mengubah cara dan tempat pembuatan sepatu di seluruh dunia.

9. Tantangan dan Keterbatasan

Terlepas dari kelebihannya, teknologi rajutan 3D juga menghadapi tantangan:

- Biaya Awal yang Tinggi: Mesin dan perangkat lunak memerlukan investasi yang besar.

- Keahlian Teknis: Operator memerlukan pelatihan khusus dalam desain dan pemrograman mesin.

- Variasi Bahan Terbatas: Beberapa benang tidak memiliki kekuatan atau regangan untuk model alas kaki tertentu.

- Kompleksitas Integrasi: Memasang bagian atas rajutan ke sol memerlukan teknik pengikatan atau jahitan tingkat lanjut.

Namun, seiring kemajuan teknologi, keterbatasan ini secara bertahap diatasi melalui penelitian dan pengembangan.

10. Masa Depan Rajutan 3D pada Alas Kaki

Fase rajutan 3D berikutnya akan menggabungkan tekstil cerdas, desain AI, dan robotika. Kita mungkin akan segera melihat:

- Sepatu Rajutan Cerdas: Mengintegrasikan sensor yang melacak pergerakan, tekanan, dan suhu.

- Bantuan Desain AI: Algoritma yang secara otomatis mengoptimalkan pola untuk kenyamanan dan gaya.

- Pabrik yang Sepenuhnya Otomatis: Robot yang merakit dan menyelesaikan sepatu langsung setelah dirajut.

- Daur Ulang Melingkar: Benang yang dapat dengan mudah dibongkar dan digunakan kembali untuk sepatu baru.

Di masa depan, mesin rajut bagian atas sepatu 3D tidak hanya akan menjadi sebuah alat namun menjadi bagian penting dari ekosistem alas kaki yang digital, berkelanjutan, dan terhubung.

Kesimpulan: Masa Depan Telah Dirajut

Jadi, bagaimana mesin rajut bagian atas sepatu 3D merevolusi pembuatan alas kaki?

Dengan menggabungkan teknologi, desain, dan keberlanjutan, hal ini mengubah cara pembuatan sepatu — dari efisiensi bahan menjadi desain yang dipersonalisasi dan kesadaran lingkungan. Apa yang dahulu memerlukan banyak langkah dan material, kini dapat dilakukan secara mulus dengan presisi dan kecepatan.

Mulai dari raksasa pakaian olahraga global hingga perusahaan rintisan yang inovatif, dunia memanfaatkan teknologi ini untuk menghasilkan sepatu yang lebih ringan, lebih ramah lingkungan, dan lebih cerdas. Seiring dengan berkembangnya industri ini, ada satu hal yang jelas: masa depan alas kaki tidak hanya dijahit — tetapi juga dirajut dalam 3D.

Bahasa inggris

Bahasa inggris 简体中文

简体中文

Cina

Cina Bahasa inggris

Bahasa inggris